|

记得小唐老师很小的时候,有次去母亲单位里玩,看到过下面的标语。

这里的“平平安安”,讲得就是安全生产了。 对于任何一个企业管理者来说,安全事故是绝对不愿意看到的。

那么问题来了,你知道工厂里,安全事故发生概率最高的地方是哪里吗? 先来一票动图感受一下!

希望里面装的不是腐蚀性液体

还好身手矫健,不然这腿看来是不保

这位,就没有这么幸运了

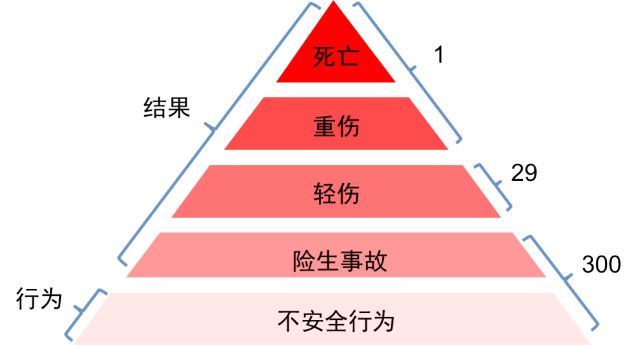

有时候,还会产生蝴蝶效应 看到这里,相信你已经有了答案了。 日本的一项统计发现,叉车正是导致工厂安全事故的最大“黑手”。 美国人呢,从另外一个角度,研究了各级别安全事故的比例关系,即海因里希法则。即300∶29∶1法则,意味着,当一个企业有300起隐患或违章,非常可能要发生29起轻伤或故障,另外还有一起重伤、死亡事故。

反过来思考,这个法则对企业的安全管理非常重要。即,当一件重大的事故背后,必然有29件“轻度”的事故,在29件“轻度”的事故背后必然有300件潜在的隐患。 而造成这些事故的原因无非有两个:人的不安全行为和物的不安全状态。

人的不安全行为包括: 作业方法的缺陷

安全装置与有害物抑制装置的失效 没有履行安全措施 不安全的置放法 不按规定使用机械装置 清扫、加油、修理、检查正在作业中的机械设备 保护器具与服装的缺失 接近其它危险有害区域

溜是溜了,这就是人的不安全行为 物的不安全状态: 物体本身的缺陷 防护措施的缺陷 物体放置与作业场所的缺陷 保护器具、服装等的缺陷 作业环境不佳

物的不安全状态 考虑到安全事故种类太多,下面我们就来看看篇首提到的最大“黑手”——叉车问题的解决方法,德国人和日本人的思路完全不一样(下面内容摘自小唐老师的另一篇文章《德国企业与日本企业的区别~》,点击可查看)。 前段时间,小唐老师在一家德资企业审核。正走到物流通道转弯处,突然,不远处墙角的警报灯响了起来。

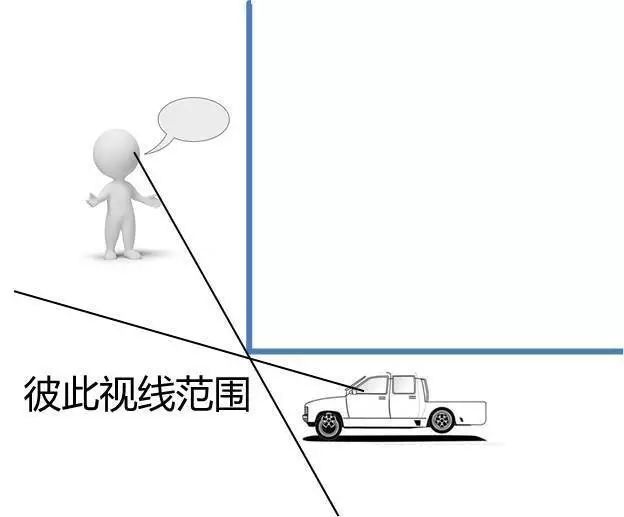

当时不由得虎躯一震,好像没碰什么不该碰的东西呀!后来陪审人员解释道,在物流通道转处安装有光感探头。当一侧有人或车辆通过时,因为视线被墙或其他障碍物阻挡,有车祸或被碰伤的风险。

光感探头就是为了避免这个风险设定的。其实就是这个红外/光学探头,当有人或车辆通过时,探头就会感应到,触发警报,提醒另一侧的人或车辆注意。

小唐老师还有看到有埋线圈的。在地下埋有线圈,有车辆通过时,会通过磁性电学原理进行触发,这一点,与十字路口抓拍闯红绿灯的原理类似。

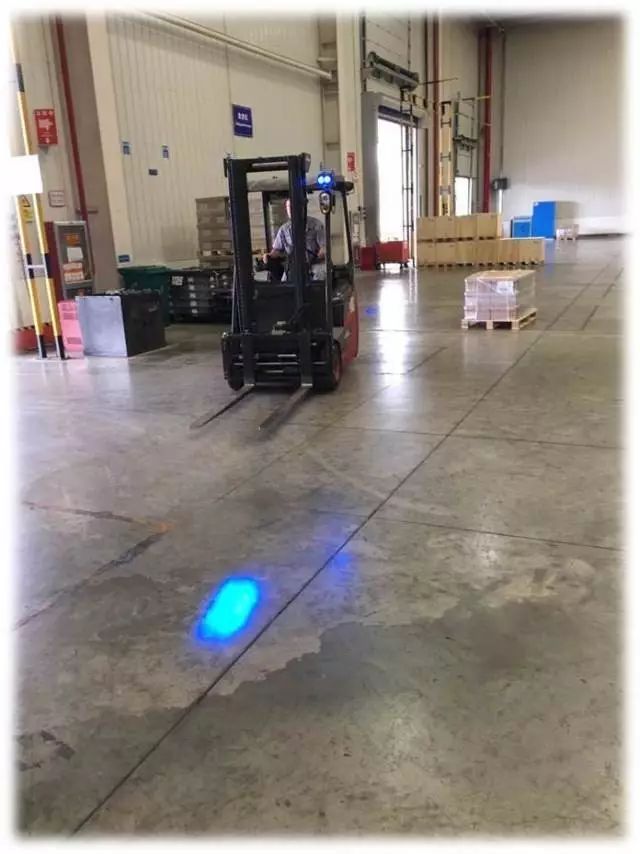

还有德国公司在车辆上下功夫的,安装了很多灯,比如今天小唐老师审核的公司。

请关注红框框出来的部分,是个可以投射比较远的警示灯。叉车的前后都会去装,提醒行人的注意。

你别说,投射的还挺远,也很清楚 德国企业的做法聊完了,我们再来看看日本公司怎么做的。

反射镜大多数日本企业也会装,但是前面提到的光感探头、线圈、警示灯却很少看到。

为了避免以上的风险,看到过一个日本公司做了以下规定。 1. 对于员工(行人):要做到手指口呼,手指左边,嘴里说左边没车;手指右侧,嘴里说右边没车,然后才能通过;

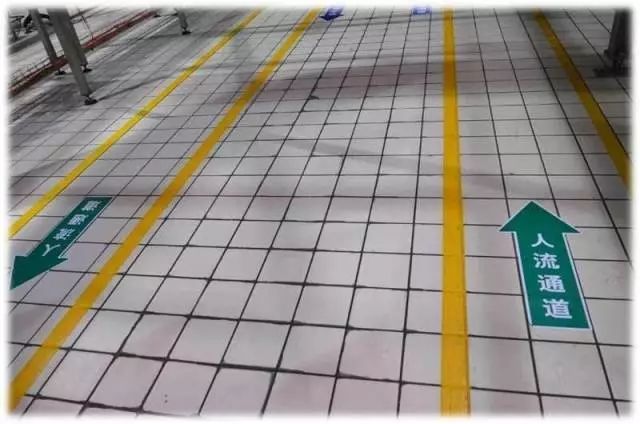

2. 对于铲车驾驶员:在转弯处要先停下,按几声喇叭,提醒可能的行人注意,另外,对铲车速度进行严格规定(当然德系这点也有),比如要小于5km/h。 3. 其他:会在现场划线,区分物流与人流通道,同时安装摄像头,对违规行为进行监督(而不是预警示作用)。

相比较而言,德国企业更加相信设备和硬件,投资一般较大。日本企业更加关注管理,在一系列规定/要求执行后,员工相对较累。

|