|

记得初中历史课本上提到过,“能够制造和使用工具是人和动物的本质区别”。

猴哥:谁说我不会使用工具?! 确实,人类是非常善于使用工具的,比如,各类“质量工具”。

很多质量工具融合了统计学、运筹学、系统工程、价值工程等管理科学,在工厂企业现场质量管理中发挥了巨大作用,比如:

老七大质量工具:调查表、分层法、直方图、散布图、排列图、因果图、控制图。

新七大质量工具:系统图、关联图、亲和图、矩阵图、矩阵数据解析法、PDPC法、网络图。

质量管理五大工具:统计过程控制(SPC)、测量系统分析(MSA)、失效模式和效果分析(FMEA)、产品质量先期策划(APQP)、生产件批准程序(PPAP)。

这些质量工具几乎都源自国外,在引入国内到便大肆得以运用。 很多质量工程师,好像不会用几个质量工具都不好意思出门,感觉就低人一等似的。

在这个背景下,很多质量工具就被玩坏了!不信我们来看看。 1 8D 对于8D报告相信各位并不陌生,很多朋友快下班的时候会接到主机厂的抱怨电话: “怎么这个缺陷又出现了,害得我被老板骂,明天上班之前给我一份8D报告”。 于是你加班加点的,熬了一晚上,熬出来一份报告,给主机厂发过去,然后,就没有然后了~

8D报告是这么写的吗?我们来看看。 a 8D报告的历史 二战期间,美国政府使用了一种叫“军事标准1520”的流程,又称为“不合格品的修正行动及部署系统”。

美国人二战期间可真没闲呀~ 1987年,福特公司看到这个流程觉得不错,就书面记录下来,并在一份课程手册中这一方法被命名为“团队导向的问题解决法”,这就是8D。

当时的福特,动力系统部门正被一些经年累月、反复出现的生产问题搞得焦头烂额,因此其管理层请福特集团提供指导课程,运用8D帮助解决难题。

关键词 1. 团队导向 2. 大问题(经年累月、反复出现的难题)

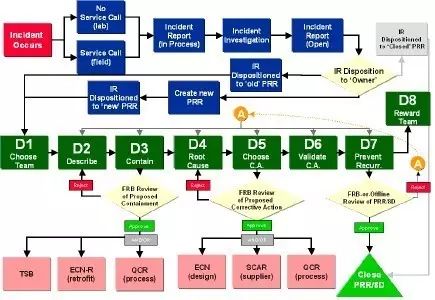

b 8D报告的内容 虽然叫8D,在实际操作的过程中却有9个步骤,它们分别是: D0:征兆紧急反应措施(问题出现,做好准备) D1:团队成立 D2:问题说明 D3:实施并验证临时措施 D4:确定并验证根本原因 D5:选择和验证永久纠正措施 D6:实施永久纠正措施 D7:预防再发生 D8:表彰小组和个人的贡献

c 被玩坏的地方 红色标出来的三条,大多数情况下在国内是被玩坏的。

D0:征兆紧急反应措施 这个D指的问题出现了,需考虑是否需要应用8D,并非所有的问题都需要用8D来解决。

有些问题采取通常的防范措施就行,而在8D的历史中我们提到的关键词之一是大问题(经年累月、反复出现的难题),不是屁大点事都要8D报告。

哎啊,烫死我了,明天快给我个8D报告压压惊! D1:团队成立 快下班了才接到抱怨电话,还成立个啥团队呀,现时拉个团伙都拉不到呀。

人呢?怎么都没了?几点啦?大家下班都这么早? 但是主机厂明天就要8D报告怎么办?算了,豁出去了,只能挂羊头了,于是颤巍巍的在团队成员一栏里写满BOSS的名字: 副总经理:XXX 质量部长:XXX

生产部长:XXX

技术开发部主任:XXX

物流经理:XXX 其实都是眼中含着泪,一个人熬夜赶出来的。

D8:表彰小组和个人的贡献 写完8D报告后,你第二天上班的状态是下面这样的。

生怕老板或者领导看到你,知道你又捅篓子了,哪还指望老板紧紧地握住你的手,激动地对你说,“小伙子干得不错,下个月工资加个2千块。”

2 FMEA FMEA想必大家也不陌生,称作潜在失效模式及后果分析。

是在产品设计阶段和过程设计阶段,对构成产品的子系统、零件,对构成过程的各个工序逐一进行分析,找出所有潜在的失效模式,并分析其可能的后果,从而预先采取必要的措施,以提高产品的质量和可靠性的一种工具。

a 历史 与8D类似,FMEA也与美国军方脱离不了干系。

二战结束后,美国国防部(DoD)将在战争中获得的宝贵经验引入到美国军用标准MIL-Std 1629里,当时叫FMECA(故障模式、影响及危害性分析)。

对各失效的严重度等级作了如下的定义: 等级I:灾难性的(Catastrophic)。故障可能导致死亡或武器系统失效。 等级II:重要的(Critical)。故障可能导致严重的伤害,主要功能的失效,或导致任务失败的系统失效。 等级III:临界的(Marginal)。故障可能导致较小的伤害,次要的功能失效,或导致延误、有效性损失或任务降级。 等级IV:次要的(Minor)。故障并不会导致伤害、功能失效或系统失效,但可能引起计划外的保养或维修。

再后来,工业界觉得这玩意不错,就发展出FMEA,在制造业(尤其是汽车制造业)广泛应用。

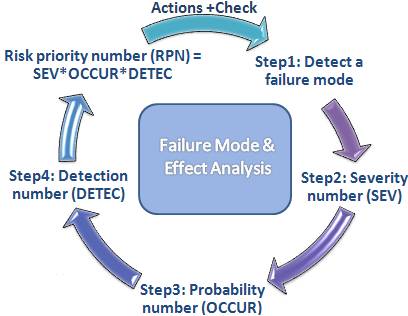

b FMEA的内容 FMEA最核心的内容就是将可能出现的失效(风险)以三个维度进行定量(1-10分)评价,它们分别是: 严重度(S) 频度(O) 不易探测度(D) 三个维度的乘积叫RPN(风险顺序数)。

c 被玩坏的地方 早在2008年,AIAG发布的第四版本就做了以下更改: 建议RPN不要作为评价风险的基本方法使用。包括附加方法在内的改善需要已经作了修改,RPN极限法的使用已经作为惯例阐述是不建议使用的方法。

早期的FMEA手册都是以风险顺序数(RPN)作为企业改进启动的判定依据的(如>100强制要求制订改进措施)。

这一方法使得企业在进行持续改进时相对地机械教条,不能兼顾企业自身的实际情况与行业特点,同时也不能兼顾顾客的感受。

第四版的FMEA则提出了灵活的原则,方便各企业的用,如可以选择SO(严重度与频度的乘积),SOD (严重度,频度,探测度依序排列),SD(严重度,探测度依序排列)的多种启动改进的方式。

比较先进的FMEA矩阵法 然而很多朋友还是生活在2008年以前,一到供应商那里看到FMEA里面失效是>100的没制订改进措施便暴跳如雷,甚至都不看是什么失效。

暴跳如雷的吼道:你不懂FMEA 你猜猜供应商怎么办?

一是偷偷的把RPN中的某个值弄小,一般是频度(O)或不易探测度(D),使得总的RPN<100; 二是做两份FMEA,一份应付审核用,一份内部留着用。

不说了,说多了都是泪

限于篇幅所限,还有SPC、MSA被玩坏的情况这里就不介绍了,如果你有问题,欢迎长按下面二维码加入我们,给我们留言。

|